10 VANTAGENS DE APLICAR A MELHORIA CONTÍNUA EM LABORATÓRIOS

Melhoria Contínua em Laboratórios: Aumente a Eficiência e Produtividade

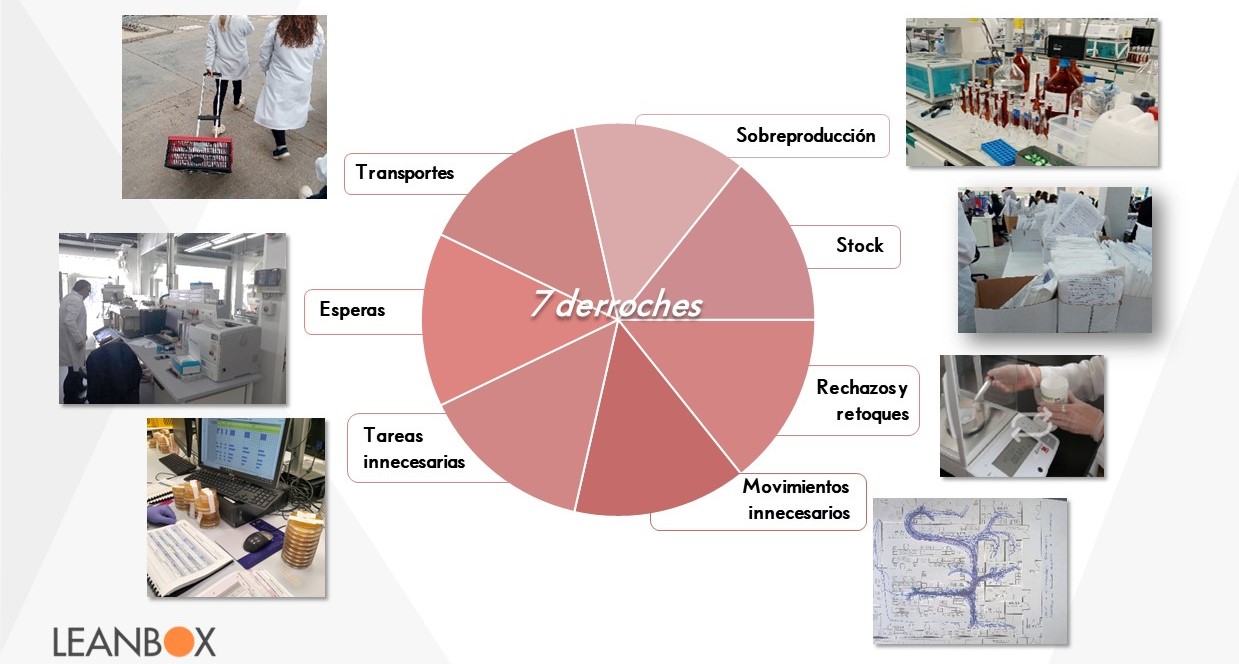

A aplicação da melhoria contínua em laboratórios é uma estratégia eficaz para aumentar a eficiência e a produtividade. Neste artigo, exploraremos as 10 principais vantagens de implementar a metodologia Lean nos laboratórios, conhecida como Kaizen. Vamos analisar como essa abordagem pode transformar os processos laboratoriais, tornando-os mais estruturados e padronizados, resultando em um desempenho mais consistente e previsível.

Por Que Implementar a Melhoria Contínua em Laboratórios?

Embora existam diferenças significativas entre os ambientes de produção e de laboratório, a melhoria contínua é perfeitamente aplicável no contexto laboratorial. O objetivo principal é eliminar ou minimizar atividades que não agregam valor, adotando a filosofia de “fazer mais com menos”. Esta abordagem não apenas aumenta a produtividade, mas também melhora a eficiência geral dos processos.

10 Vantagens de Aplicar a Melhoria Contínua Lean em Laboratórios

- Aumento Considerável da Produtividade

- A produtividade em laboratórios pode ser medida de várias formas, como o número de amostras analisadas por pessoa por unidade de tempo. Com a melhoria contínua, é possível otimizar esses processos, resultando em um aumento significativo da produtividade.

- Redução dos Prazos de Entrega

- Reduzir os prazos de entrega é crucial, especialmente em laboratórios que realizam análises de amostras para liberar lotes de produtos fabricados. A melhoria contínua ajuda a agilizar esses processos, garantindo que as análises sejam concluídas mais rapidamente.

- Redução de Custos

- Um controle eficiente da matéria-prima, instrumentos e equipamentos influencia diretamente o custo do serviço ou produto final. A melhoria contínua evita compras desnecessárias, contribuindo para a redução de custos operacionais.

- Redução dos Níveis de WIP (Work In Progress)

- Trabalhar com lotes menores e manter um fluxo contínuo minimiza interrupções causadas por falta de materiais ou tempos de espera, resultando em uma gestão mais eficiente do WIP.

- Redução de Espaço Necessário

- A gestão eficiente do WIP e a utilização apenas dos instrumentos necessários contribuem para a redução do espaço necessário, um fator crítico em laboratórios e salas limpas.

- Redução de Retrabalhos e OOS (Out of Specifications)

- A melhoria contínua foca em garantir que os trabalhos sejam realizados corretamente desde o início, minimizando a necessidade de retrabalhos e a ocorrência de análises fora das especificações.

- Conhecimento da Capacidade Produtiva

- Entender a capacidade produtiva é essencial para cumprir prazos e determinar se são necessários mais equipamentos ou pessoal, evitando a resolução de ineficiências com o excesso de recursos.

- Processos Padronizados e Gestão Visual

- A padronização dos processos e a gestão visual ajudam a evitar falhas, como calibração inadequada, falta de matéria-prima ou danos nos equipamentos, garantindo uma operação mais suave e eficiente.

- Redução da Variabilidade e Complexidade

- A melhoria contínua ajuda a suavizar picos de demanda, facilitando o planejamento de tarefas e a otimização de recursos, reduzindo a variabilidade e a complexidade dos processos laboratoriais.

- Cultura e Motivação da Equipa

- Promover uma atitude positiva em relação à melhoria contínua, registrar progressos e colaborar na eliminação de defeitos aumenta a motivação da equipe e a satisfação dos clientes.

Implementação da Melhoria Contínua em Laboratórios

A implementação destas estratégias exige esforço e dedicação, especialmente em setores como biotecnologia e farmacêutico, onde já existe uma tradição de padronização. É importante estabelecer padrões modulares que possam ser atualizados de forma ágil, atendendo às exigências de validação e rastreabilidade.

Como Podemos Ajudar

Podemos ajudar a implementar a melhoria contínua em laboratórios da sua empresa. Entre em contacto connosco para mais informações e descubra como nossas soluções podem transformar os seus processos laboratoriais, aumentando a eficiência e a produtividade.

Conclusão

A melhoria contínua em laboratórios é uma ferramenta poderosa para aumentar a eficiência, reduzir custos e melhorar a qualidade dos processos. Com a aplicação adequada das metodologias Lean e Kaizen, é possível alcançar resultados significativos, beneficiando tanto a operação do laboratório quanto a satisfação dos clientes. Implementar essas estratégias não apenas melhora os processos internos, mas também contribui para uma cultura organizacional mais forte e motivada.

Se precisar mais informação sobre melhoria contínua em laboratórios

Contacte-nos!

Siga-nos no Linkedin